Drukowanie prototypów funkcjonalnych – jak to działa i dlaczego warto?

23 kwi

Czym są prototypy funkcjonalne?

Prototypy funkcjonalne to fizyczne modele projektowanych produktów, które nie tylko odwzorowują ich wygląd, ale również umożliwiają testowanie ich funkcjonalności. W przeciwieństwie do modeli koncepcyjnych, prototypy funkcjonalne pozwalają na sprawdzenie, jak produkt będzie działał w rzeczywistych warunkach, zanim zostanie uruchomiona pełna produkcja.

Dzięki technologii druku 3D, szczególnie metodzie FDM (Fused Deposition Modeling), możliwe jest tworzenie prototypów, które wiernie odzwierciedlają właściwości mechaniczne i funkcjonalne finalnego produktu. Jest to szczególnie istotne dla firm, które potrzebują szybko testować nowe rozwiązania i wprowadzać je na rynek.

Jak działa proces drukowania prototypów funkcjonalnych?

1. Projektowanie CAD

Pierwszym krokiem w tworzeniu prototypu funkcjonalnego jest opracowanie modelu 3D w programie CAD. Na tym etapie projektanci definiują wszystkie szczegóły produktu, uwzględniając wymiary, funkcjonalność i estetykę. Projekt zapisywany jest w formatach takich jak STL, OBJ, AMP czy 3MF, które są kompatybilne z drukarkami 3D.

2. Cyfrowe przetwarzanie wstępne

Po stworzeniu modelu 3D, następuje jego przygotowanie do druku. Specjalistyczne oprogramowanie dzieli model na setki warstw, które będą nakładane jedna na drugą podczas procesu drukowania. Na tym etapie określa się również parametry druku, takie jak gęstość wypełnienia, grubość ścianek czy orientację modelu, które wpływają na wytrzymałość i funkcjonalność prototypu.

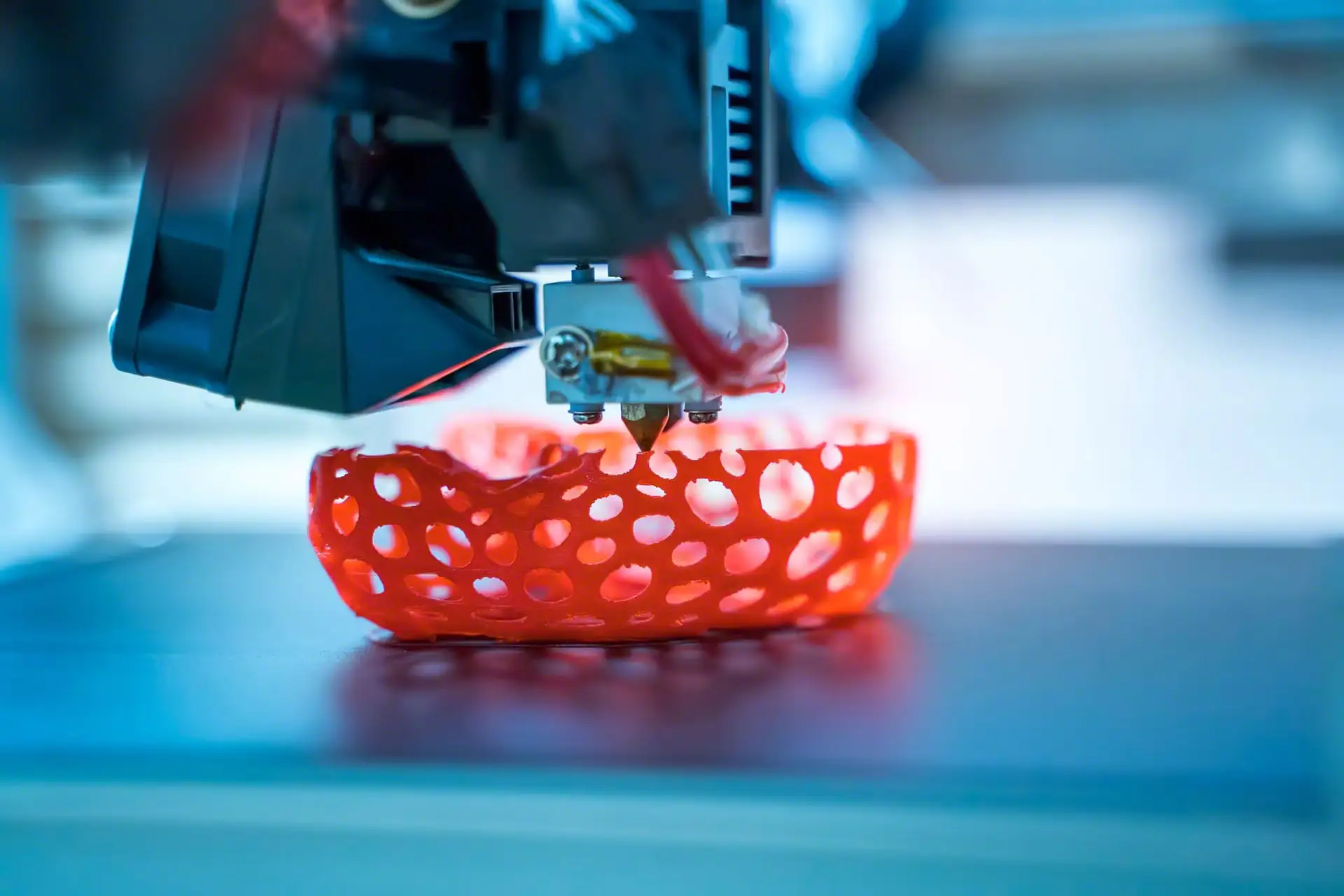

3. Drukowanie 3D

Po przesłaniu przygotowanego pliku do drukarki 3D, rozpoczyna się właściwy proces drukowania. W technologii FDM, materiał w formie żyłki (filamentu) jest podgrzewany do temperatury topnienia w głowicy drukującej, a następnie nakładany warstwa po warstwie zgodnie z zaprojektowanym modelem. Proces ten może trwać od kilku godzin do kilku dni, w zależności od złożoności i wielkości prototypu.

4. Postprocessing

Po zakończeniu drukowania, prototyp może wymagać dodatkowej obróbki, takiej jak szlifowanie, malowanie czy montaż elementów elektronicznych. Ten etap jest kluczowy dla uzyskania w pełni funkcjonalnego prototypu, który będzie mógł być poddany testom.

5. Testowanie i iteracja

Ostatnim etapem jest testowanie prototypu w warunkach zbliżonych do rzeczywistych. Na podstawie wyników testów, projektanci mogą wprowadzać modyfikacje do modelu CAD i powtarzać cały proces, aż do uzyskania optymalnego rozwiązania.

Dlaczego warto inwestować w drukowanie prototypów funkcjonalnych?

Oszczędność czasu

Tradycyjne metody produkcji prototypów, takie jak obróbka CNC czy formowanie wtryskowe, mogą zajmować tygodnie. Druk 3D pozwala skrócić ten czas do kilku dni, a nawet godzin. Wystarczy przesłać plik 3D do drukarki i w krótkim czasie otrzymać gotowy prototyp, który można natychmiast testować i oceniać.

W nagłych przypadkach, gdy liczy się każda godzina, możliwe jest otrzymanie gotowego prototypu nawet w ciągu 2 dni roboczych. Ta szybkość działania jest nieoceniona w dynamicznym środowisku biznesowym, gdzie czas wprowadzenia produktu na rynek może decydować o sukcesie lub porażce.

Redukcja kosztów

Drukowanie prototypów funkcjonalnych eliminuje potrzebę tworzenia drogich form czy matryc, które są niezbędne w tradycyjnych metodach produkcji. Dodatkowo, proces druku 3D generuje minimalne straty materiałowe, co przekłada się na niższe koszty produkcji.

Dzięki możliwości szybkiego testowania i iteracji, firmy mogą wcześnie wykrywać i eliminować wady projektowe, unikając kosztownych błędów na etapie produkcji masowej. To podejście pozwala na znaczne oszczędności w całym procesie rozwoju produktu.

Elastyczność i szybkie iteracje

Jedną z największych zalet drukowania prototypów funkcjonalnych jest możliwość szybkiego wprowadzania zmian i testowania różnych wariantów produktu. Dzięki temu projektanci mogą eksperymentować z różnymi rozwiązaniami i wybierać te, które najlepiej spełniają wymagania klientów.

Możliwość wykonania kilkunastu sztuk modeli do testów z gwarancją powtarzalności i zachowania wymiarów każdej kopii pozwala na przeprowadzenie kompleksowych badań użyteczności i funkcjonalności. To z kolei przekłada się na wyższą jakość finalnego produktu.

Testowanie właściwości mechanicznych

Dzięki szerokiej gamie dostępnych materiałów do druku 3D, możliwe jest tworzenie prototypów o właściwościach zbliżonych do finalnego produktu. Materiały takie jak ABS, Nylon z włóknem węglowym czy PETG pozwalają na testowanie wytrzymałości, elastyczności i odporności termicznej projektowanych części.

Prototypy funkcjonalne umożliwiają przeprowadzanie testów obciążeniowych, montażowych czy ergonomicznych, co pozwala na wczesne wykrycie potencjalnych problemów i ich eliminację przed rozpoczęciem produkcji masowej.

Dla kogo przeznaczone jest drukowanie prototypów funkcjonalnych?

Drukowanie prototypów funkcjonalnych jest idealnym rozwiązaniem dla:

- Firm produkcyjnych poszukujących szybkich metod testowania nowych produktów

- Działów R&D pracujących nad innowacyjnymi rozwiązaniami

- Startupów z ograniczonym budżetem, które potrzebują szybko wprowadzić produkt na rynek

- Firm serwisowych potrzebujących szybko dorobić części zamienne

- Przedsiębiorstw chcących zredukować ryzyko związane z wprowadzaniem nowych produktów

Podsumowanie

Drukowanie prototypów funkcjonalnych przy użyciu technologii druku 3D oferuje firmom niezrównaną szybkość, elastyczność i opłacalność w procesie rozwoju produktu. Dzięki możliwości szybkiego testowania i iteracji, przedsiębiorstwa mogą znacznie skrócić czas wprowadzenia produktu na rynek, zredukować koszty rozwoju i poprawić jakość finalnych rozwiązań.

W Printefix specjalizujemy się w drukowaniu prototypów funkcjonalnych dla firm z różnych branż. Dzięki naszemu doświadczeniu i zaawansowanemu parkowi maszynowemu, jesteśmy w stanie dostarczyć wysokiej jakości prototypy w rekordowo krótkim czasie. Niezależnie od tego, czy potrzebujesz pojedynczego prototypu do testów, czy małej serii produkcyjnej, jesteśmy gotowi pomóc Ci w realizacji Twojego projektu.

Skontaktuj się z nami już dziś, aby dowiedzieć się, jak drukowanie prototypów funkcjonalnych może przyspieszyć rozwój Twojego produktu i dać Ci przewagę konkurencyjną na rynku.

Sprawdź naszą ofertę 3d druku

Odkryj nasze innowacyjne usługi w druku 3D. Sprawdź, jak możemy wspierać Twój biznes w osiąganiu sukcesów.

Przeglądaj inne artykuły

10 cze

10 cze

Druk 3D w utrzymaniu ruchu - jak skrócić przestoje o 75% w 2025

Wyobraź sobie sytuację: kluczowa maszyna produkcyjna w Twojej fabryce zatrzymuje się w środku zmiany. Części zamiennej nie ma na magazynie, a jej dostawa z Niemiec zajmie 14 dni roboczych. Koszt przestoju? 50 000 zł dziennie. To nie jest fikcja - to codzienność polskiego przemysłu, która może się zmienić dzięki technologiom druku 3D. Nowoczesne firmy maintenance już dziś wykorzystują druk 3D części zamiennych do radykalnego skrócenia czasu reakcji na awarie. Zamiast tygodni oczekiwania, potrzebna część może być gotowa w ciągu 24-48 godzin. W tym artykule dowiesz się, jak wdrożyć te rozwiązania w swojej organizacji i osiągnąć konkretne oszczędności.

5 cze

5 cze

Czy druk 3D może stać się standardem w polskim przemyśle?

Druk 3D przechodzi obecnie prawdziwą rewolucję w polskim przemyśle. Jeszcze kilka lat temu technologia ta kojarzona była głównie z prototypowaniem i hobbystycznymi projektami. Dziś sytuacja wygląda zupełnie inaczej – przemysłowe drukarki 3D stają się integralną częścią parku maszynowego wielu zakładów produkcyjnych w Polsce

27 maj

27 maj

Automatyzacja procesów produkcyjnych dzięki technologii addytywnej – jak druk 3D zmienia polski prze

Automatyzacja procesów produkcyjnych to dziś kluczowy trend w rozwoju nowoczesnych przedsiębiorstw przemysłowych. Coraz więcej firm w Polsce decyduje się na wdrożenie technologii addytywnej, znanej szerzej jako druk 3D, aby przyspieszyć produkcję, zwiększyć jej elastyczność i zoptymalizować koszty. Jakie korzyści przynosi automatyzacja z wykorzystaniem druku 3D i dlaczego warto postawić na tę technologię?

22 maj

22 maj

Drukowanie części zamiennych na żądanie – przyszłość serwisowania maszyn

Współczesny przemysł produkcyjny stoi przed coraz większymi wyzwaniami związanymi z dostępnością części zamiennych do maszyn i urządzeń. Przestoje spowodowane oczekiwaniem na brakujące elementy generują ogromne koszty i mogą skutecznie zahamować produkcję. Rozwiązaniem, które rewolucjonizuje serwisowanie maszyn, jest drukowanie części zamiennych na żądanie w technologii 3D